플라스틱은 성형하기 전에 완전히 건조되어야 합니다. 물을 함유한 재료가 금형 캐비티에 들어가면 부품 표면에 은색 새시 결함이 나타나고 심지어 고온에서 수분 분해 현상이 발생하여 재료가 열화됩니다. 따라서 소재를 성형하기 전에 전처리를 해야 소재가 적절한 수분을 유지할 수 있습니다.

초보 동료에게는 이 사출 성형 매개변수 세부 정보가 기억하기 좋은 방법이고, 전문가에게는 휴대하기 쉽고, 간단하고 효율적입니다.

1. 사출압력

사출 압력은 사출 성형기의 유압 시스템에 의해 제공됩니다. 유압 실린더의 압력은 사출 성형기의 스크류를 통해 사출 용융물로 전달됩니다. 압력에 의해 구동되는 플라스틱 용융물은 노즐에서 금형의 주 채널로 들어가고 와인딩 입구를 통해 금형 캐비티로 주입됩니다.

2. 주입시간

합리적인 사출 성형 시간은 일반적으로 냉각 시간의 약 1/10인 플라스틱 용융물을 채우는 데 도움이 됩니다. 특정 주입 재료를 눌러 결정하고 싶습니다.

3. 사출온도

사출 온도는 사출 압력에 영향을 미치는 중요한 요소입니다. 사출 온도는 합리적인 범위, 저온, 원료의 가소화 불량으로 제어되어야 합니다. 원료는 너무 높은 온도에서 쉽게 분해됩니다. 따라서 온도 제어는 합리적인 제어를 위해 숙련된 마스터가 필요합니다.

4. 유지압력 및 유지시간

사출 성형이 끝나면 스크류는 회전을 멈추고 앞으로 밀면서 압력 유지 단계로 들어갑니다. 압력을 유지하는 과정에서 노즐은 원료 용융물을 캐비티에 지속적으로 추가하여 성형 후 제품의 무결성을 보장합니다. 보압은 일반적으로 실제 원자재 및 제품의 요구 사항에 따라 최대 80% 정도의 압력으로 채워집니다.

5. 배압

배압이란 스크류가 재료를 저장하기 위해 역전될 때 극복해야 하는 압력을 의미합니다. 높은 배압은 색상 분산 및 플라스틱 용해에 도움이 됩니다.

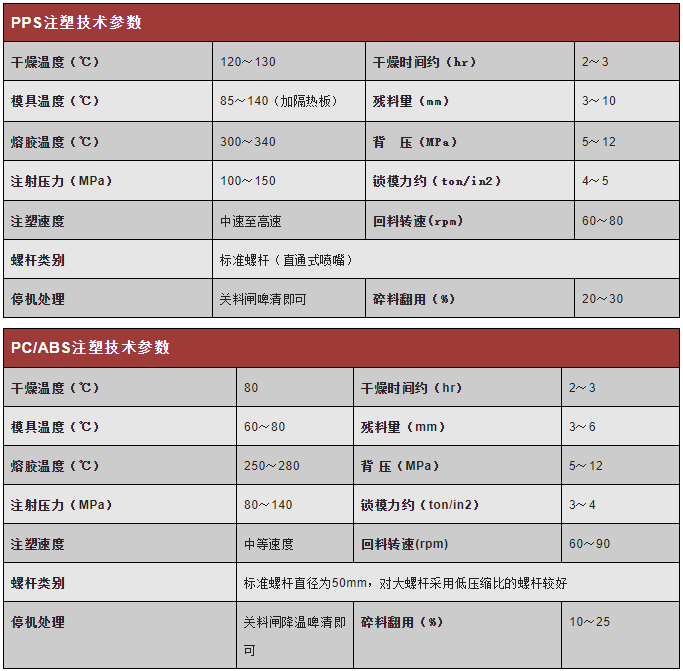

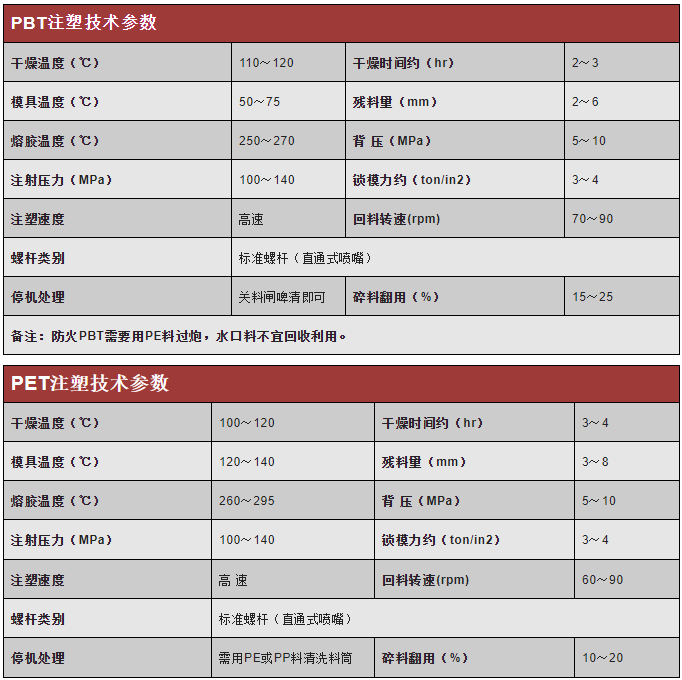

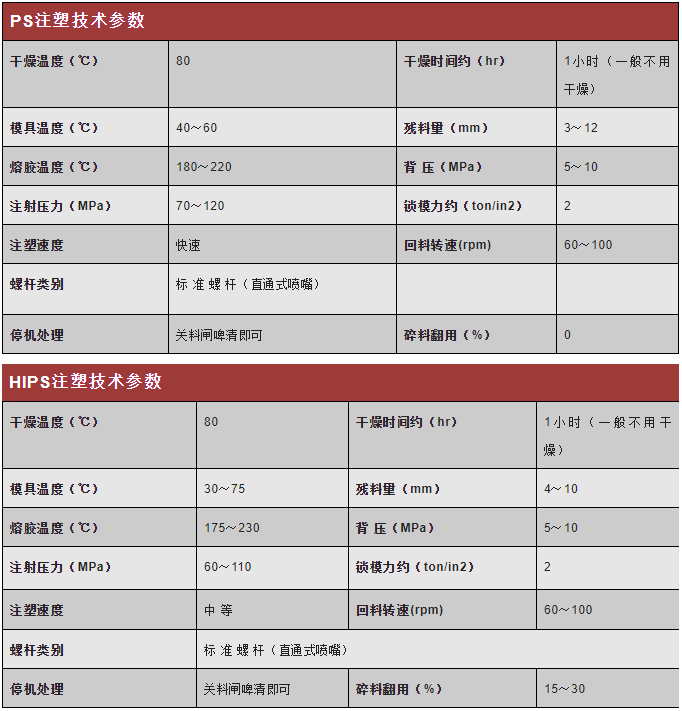

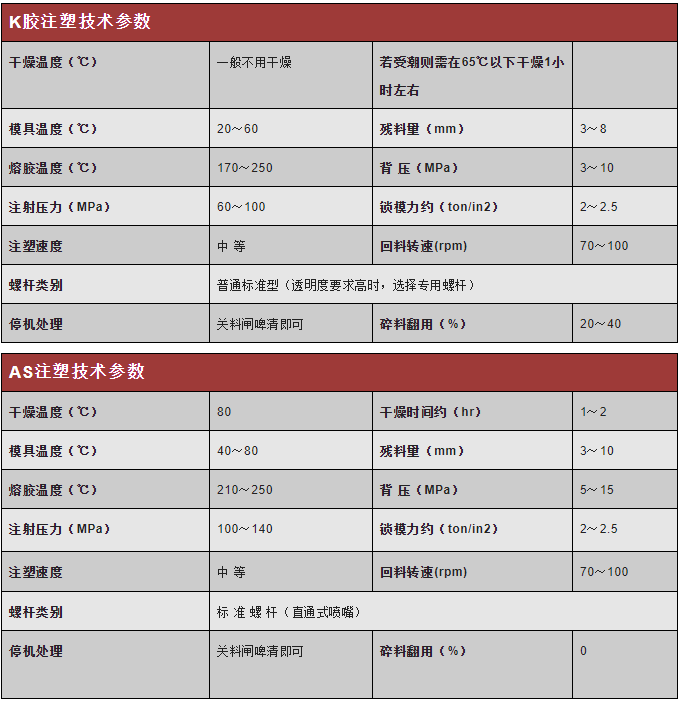

일반 플라스틱의 사출 성형 매개변수

게시 시간: 29-06-22