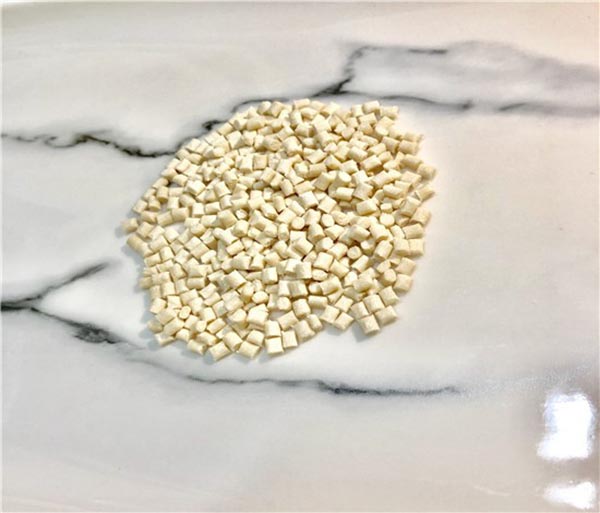

PPO

PPO 성과

폴리페닐에테르는 폴리페닐옥시, 폴리페닐렌옥시올(PPO)로도 알려진 폴리2, 6-디메틸-1, 4-페닐에테르이며, 변형된 폴리페닐에테르는 폴리스티렌 또는 기타 폴리머(MPPO)로 변형됩니다.

PPO는 우수한 종합 성능, PA, POM, PC보다 경도가 높고 기계적 강도가 높으며 강성이 우수하고 내열성(열 변형 온도 126℃), 치수 안정성(수축률 0.6%)이 우수한 엔지니어링 플라스틱의 일종입니다. , 낮은 수분 흡수율(0.1% 미만). 단점은 자외선이 불안정하고 가격이 비싸며 양이 적다는 점이다. PPO는 무독성이고 투명하며 밀도가 상대적으로 작으며 기계적 강도, 응력 완화 저항성, 크리프 저항성, 내열성, 내수성, 수증기 저항성이 우수합니다.

넓은 온도 범위에서 좋은 전기적 성능, 가수분해 없음, 형성 수축률이 작고 자체 화염에 대한 가연성, 무기산, 알칼리, 방향족 탄화수소 저항성, 할로겐화 탄화수소, 오일 및 기타 열악한 성능에 대한 저항성, 쉽게 팽창하거나 응력 균열이 발생하는 주요 단점은 용융 유동성이 좋지 않고 가공 및 성형이 어렵다는 것이며 MPPO(PPO 혼합물 또는 합금)에 대한 실제 적용의 대부분입니다.

PPO의 공정 특성

PPO는 용융 점도가 높고 유동성이 낮으며 가공 조건이 높습니다. 가공 전 온도 100~120℃에서 1~2시간 건조가 필요하며, 성형온도는 270~320℃, 금형온도 조절은 75~95℃가 적당하며, 성형가공은 '고온' 조건에서 한다. 온도, 고압 및 고속”. 이 플라스틱 맥주의 생산 과정에서 제트 흐름 패턴(뱀 패턴)이 노즐 앞에서 생성되기 쉽고 노즐 흐름 채널이 더 좋습니다.

최소 두께 범위는 표준 성형 부품의 경우 0.060~0.125인치이고 구조용 폼 부품의 경우 0.125~0.250인치입니다. 가연성 범위는 UL94 HB에서 VO까지입니다.

일반적인 적용 범위

PPO 및 MPPO는 주로 MPPO 내열성, 내 충격성, 치수 안정성, 내마모성, 박리 저항성을 사용하여 전자 제품, 자동차, 가전 제품, 사무 기기 및 산업 기계 등에 사용됩니다.

PC

PC의 성능

PC는 무형, 무취, 무독성, 투명도가 높은 무색 또는 약간 노란색의 열가소성 엔지니어링 플라스틱의 일종으로 우수한 물리적 및 기계적 특성, 특히 우수한 내 충격성, 높은 인장 강도, 굽힘 강도, 압축 강도를 갖추고 있습니다. 인성이 우수하고 내열성 및 내후성이 우수하며 착색이 용이하고 흡수성이 낮습니다.

PC의 열변형 온도는 135~143℃로 크리프가 작고 크기가 안정적입니다. 넓은 온도 범위에서 우수한 내열성 및 저온 저항성, 안정된 기계적 성질, 치수 안정성, 전기적 성질 및 난연성을 가지고 있습니다. -60~120℃에서 오랫동안 사용 가능합니다.

빛에 안정적이지만 자외선에 강하지 않으며 내후성이 우수합니다. 내유성, 내산성, 내알칼리성, 산화성 산 및 아민, 케톤, 염소화탄화수소 및 방향족 용제에 용해, 박테리아 특성 억제, 난연성 및 내오염성, 장기간 물에 용해되어 가수분해 및 균열이 발생하기 쉬움, 단점은 피로 강도가 낮고 응력 균열이 발생하기 쉽고 내용제성이 낮고 유동성이 낮으며 내마모성이 낮습니다. PC사출, 압출, 성형, 블로우성형, 프린팅, 본딩, 코팅, 가공 등 가장 중요한 가공방법은 사출성형입니다.

PC의 공정특성

PC 재료는 온도에 더 민감하며 온도가 증가함에 따라 용융 점도가 크게 감소하고 흐름이 빨라지며 압력에 민감하지 않고 유동성을 향상시키기 위해 가열 방법을 사용합니다. PC 재료를 완전히 건조시키기 전(120℃, 3~4시간), 수분은 0.02% 이내로 조절되어야 하며, 고온에서 미량 수분 처리를 하면 제품이 탁한 색상, 은색 및 거품이 생성됩니다. 실온의 PC는 상당한 용량을 갖습니다. 높은 탄성 변형을 강제합니다. 충격 인성이 높기 때문에 냉간 압연, 냉간 인발, 냉간 압연 및 기타 냉간 성형 공정이 가능합니다. PC 재료는 높은 재료 온도, 높은 금형 온도, 고압 및 저속 조건에서 성형되어야 합니다. 더 작은 스프루의 경우 저속 사출을 사용해야 합니다. 다른 유형의 스프루에는 고속 주입을 사용해야 합니다.

금형 온도 조절은 80~110℃가 좋으며, 성형온도는 280~320℃가 적당합니다.

일반적인 적용 범위

PC의 세 가지 응용 분야는 유리 조립 산업, 자동차 산업 및 전자, 전기 산업이며 산업 기계 부품, 광 디스크, 민간 의류, 컴퓨터 및 기타 사무 장비, 의료 및 건강 관리, 영화, 레저 및 보호 장비 순입니다.

PBT

PBT 성능

PBT는 가장 견고한 엔지니어링 열가소성 소재 중 하나이며 반결정성 소재이며 화학적 안정성, 기계적 강도, 전기 절연 특성 및 열 안정성이 매우 우수합니다. 이 재료는 광범위한 환경 조건에서 우수한 안정성을 가지며 PBT 수분 흡수 특성은 매우 약합니다.

녹는점(225%℃)과 고온 변형 온도가 PET 소재보다 낮습니다. Veka 연화온도는 약 170℃입니다. 유리전이온도는 22℃~43℃이다.

PBT는 결정화 속도가 높기 때문에 점도가 매우 낮고 플라스틱 부품 가공 사이클 시간이 일반적으로 낮습니다.

PBT의 공정특성

건조 : 이 물질은 고온에서 쉽게 가수분해되므로 가공 전 건조하는 것이 중요합니다. 권장 공기 건조 조건은 120℃, 6~8시간, 또는 150℃, 2~4시간입니다. 습도는 0.03% 미만이어야 합니다. 흡습성 건조기를 사용하는 경우 권장 건조 조건은 150°C에서 2.5시간입니다. 가공온도는 225~275℃이며, 권장온도는 250℃입니다. 강화되지 않은 재료의 경우 금형 온도는 40~60℃입니다.

플라스틱 부품의 굽힘을 줄이려면 금형의 냉각 구멍을 잘 설계해야 합니다. 열은 빠르고 균일하게 손실되어야 합니다. 금형 냉각 구멍의 직경은 12mm를 권장합니다. 사출압력은 보통(최대 1500bar)이고, 사출속도는 최대한 빨라야 한다(PBT는 빨리 응고되기 때문이다).

러너 및 게이트: 압력 전달을 증가시키려면 원형 러너를 권장합니다.

일반적인 적용 범위

가전제품(식품 가공 블레이드, 진공청소기 부품, 선풍기, 헤어드라이어 하우징, 커피 도구 등), 전기 부품(스위치, 전기 하우징, 퓨즈 박스, 컴퓨터 키보드 키 등), 자동차 산업(라디에이터 그릴, 차체 패널, 휠 커버, 도어 및 창문 부품 등

게시 시간: 18-11-22